Trong ngành chế tạo cơ khí và sản xuất kết cấu thép, hàn là công đoạn quan trọng quyết định độ bền, tính thẩm mỹ và chất lượng sản phẩm. Trước đây, phần lớn các nhà xưởng sử dụng phương pháp hàn thủ công, tức là thợ hàn trực tiếp thao tác từng mối hàn bằng tay. Tuy nhiên, cùng với sự phát triển của công nghệ tự động hóa, dây chuyền hàn kết cấu thép tự động đã ra đời, mang lại hiệu quả vượt trội về năng suất, chất lượng và chi phí. Vậy ưu điểm dây chuyền hàn kết cấu thép có ưu điểm gì so với hàn thủ công? Bài viết này sẽ giúp bạn hiểu rõ sự khác biệt và lý do vì sao ngày càng nhiều doanh nghiệp chuyển sang đầu tư dây chuyền hàn tự động hóa

Tổng quan về hai phương pháp hàn

Hàn thủ công là gì?

Hàn thủ công (Manual Welding) là phương pháp sử dụng sức người để điều khiển toàn bộ quá trình hàn:

- Thợ hàn cầm mỏ hàn và di chuyển theo đường mối hàn.

- Điều chỉnh tốc độ, góc nghiêng, dòng điện và nhiệt độ hàn bằng kinh nghiệm.

- Áp dụng phổ biến trong các xưởng nhỏ, công trình dân dụng, hoặc sản xuất đơn chiếc.

Phương pháp này đòi hỏi tay nghề cao, tập trung lớn, và phụ thuộc nhiều vào kỹ năng cá nhân

Dây chuyền hàn kết cấu thép là gì?

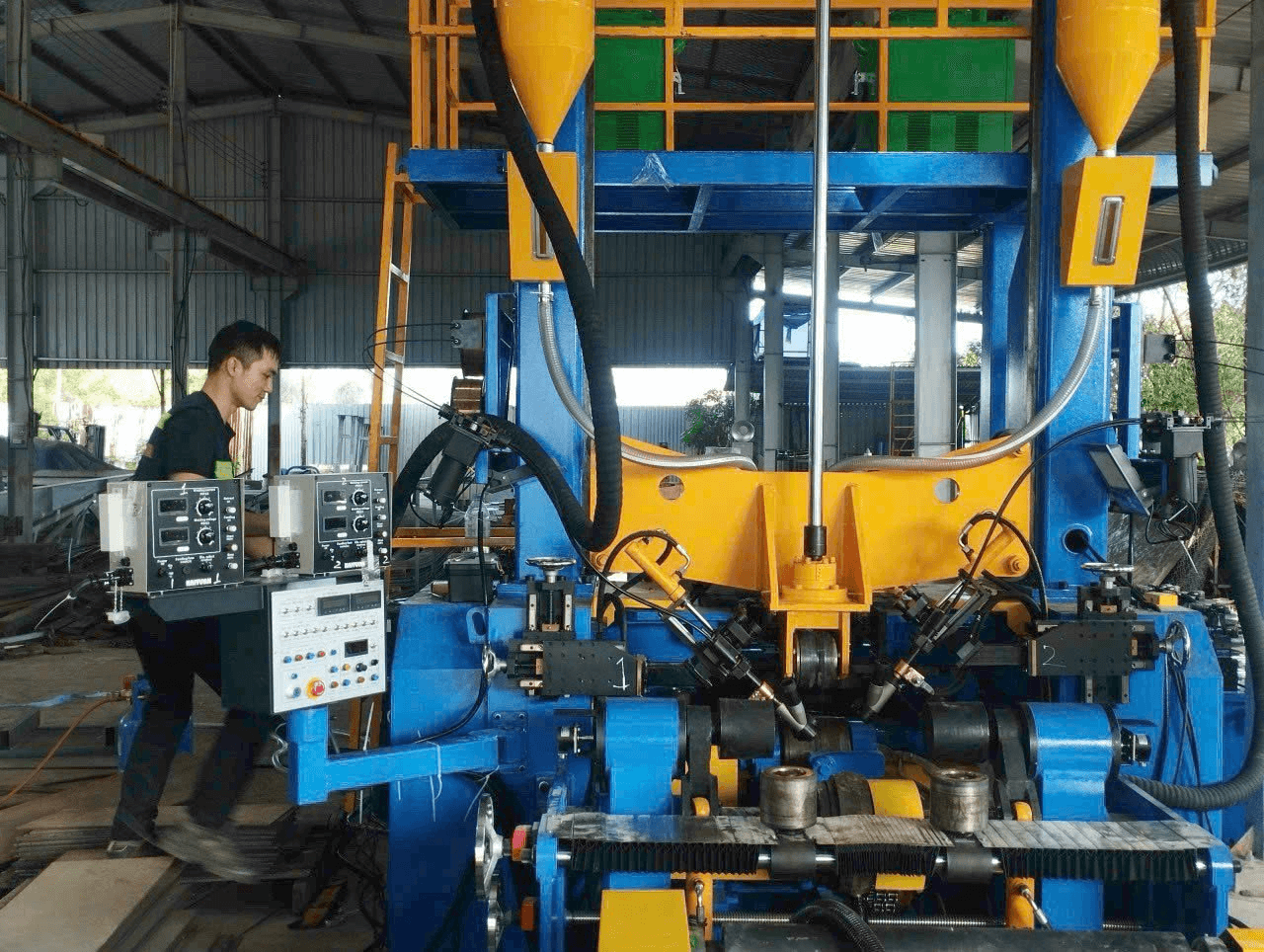

Dây chuyền hàn kết cấu thép là hệ thống thiết bị tự động hoặc bán tự động, được thiết kế để gá lắp, hàn, nắn và hoàn thiện các dầm thép, khung thép, dầm hộp, giàn thép.

Hệ thống này gồm nhiều máy móc như:

- Máy tổ hợp dầm H,

- Máy hàn tự động SAW,

- Máy nắn cánh dầm,

- Robot hàn,

- Băng tải con lăn và buồng phun bi – sơn.

Các thiết bị này hoạt động đồng bộ theo chương trình điều khiển PLC hoặc CNC, đảm bảo quá trình hàn diễn ra chính xác và ổn định, gần như không cần can thiệp thủ công.

Ưu điểm vượt trội của dây chuyền hàn kết cấu thép so với hàn thủ công

Năng suất sản xuất cao gấp nhiều lần

Hàn thủ công phụ thuộc vào tốc độ thao tác của thợ hàn, mỗi mối hàn chỉ được thực hiện từng phần.

Trong khi đó, máy hàn tự động hoặc robot hàn có thể làm việc liên tục 24/7 với tốc độ ổn định, không mệt mỏi, không gián đoạn.

- Một máy hàn tự động có thể thay thế từ 3 đến 5 thợ hàn thủ công.

- Tốc độ hàn SAW đạt 0,8 – 1,5 mét/phút, nhanh gấp nhiều lần hàn tay.

- Toàn bộ dây chuyền giúp rút ngắn 40–60% thời gian sản xuất cho mỗi dầm thép.

Kết quả: tăng năng suất, đáp ứng đơn hàng lớn, giảm thời gian giao hàng.

Chất lượng mối hàn ổn định và đồng đều

Một trong những yếu tố quan trọng nhất của kết cấu thép là độ bền và tính nhất quán của mối hàn. Ở phương pháp hàn thủ công, mối hàn phụ thuộc vào tay nghề, góc hàn, nhiệt độ và tâm lý người thợ – dễ xuất hiện lỗi như rỗ khí, ngậm xỉ, thiếu ngấu hoặc lệch đường hàn.

Ngược lại, dây chuyền hàn tự động sử dụng bộ điều khiển kỹ thuật số, cảm biến theo dõi hồ quang và tốc độ di chuyển chuẩn hóa, giúp:

- Duy trì dòng điện và điện áp ổn định.

- Đảm bảo độ ngấu và hình dạng mối hàn đồng đều.

- Giảm thiểu tối đa lỗi và biến dạng vật liệu.

Kết quả là chất lượng sản phẩm đạt tiêu chuẩn quốc tế (AWS, ISO 3834) và có độ bền cơ học cao hơn hẳn hàn thủ công.

Tiết kiệm chi phí nhân công và vật tư

Hàn thủ công đòi hỏi nhiều lao động, mỗi thợ hàn cần kinh nghiệm và chứng chỉ riêng. Khi quy mô sản xuất lớn, chi phí nhân sự và đào tạo tăng mạnh.

Trong khi đó, dây chuyền hàn kết cấu thép chỉ cần 1–2 người vận hành giám sát, còn lại là máy móc đảm nhiệm.

Lợi ích kinh tế cụ thể:

- Giảm 50–70% chi phí nhân công.

- Tiết kiệm dây hàn, thuốc hàn và khí bảo vệ nhờ kiểm soát chính xác tốc độ và dòng điện.

- Giảm phế phẩm và sửa lỗi, giúp tiết kiệm nguyên vật liệu.

Về lâu dài, chi phí đầu tư ban đầu cho dây chuyền hàn sẽ được hoàn vốn nhanh (thường trong 2–3 năm).

Xem thêm: Hiệu quả kinh tế từ dây chuyền hàn kết cấu thép mạng lại

An toàn lao động và môi trường làm việc tốt hơn

Thợ hàn thủ công thường phải làm việc trong môi trường nhiệt độ cao, khói bụi độc hại, tia hồ quang mạnh và tiếng ồn lớn, gây ảnh hưởng đến sức khỏe.

Ngược lại, dây chuyền hàn tự động hóa giúp:

- Giảm tối đa việc tiếp xúc trực tiếp với hồ quang và khói hàn.

- Tích hợp hệ thống hút khói – lọc bụi – buồng kín an toàn.

- Giảm nguy cơ bỏng, điện giật, hoặc chấn thương do tư thế làm việc sai.

Nhờ vậy, môi trường làm việc sạch hơn, an toàn hơn và đáp ứng các tiêu chuẩn an toàn lao động công nghiệp hiện đại.

Dễ kiểm soát và quản lý chất lượng

Trong sản xuất hàng loạt, việc duy trì chất lượng ổn định là yếu tố sống còn. Hàn thủ công khó kiểm soát do mỗi người thợ có thói quen và kỹ năng khác nhau.

Dây chuyền hàn tự động lại có khả năng:

- Lưu trữ thông số hàn, như dòng điện, tốc độ, nhiệt lượng.

- Giám sát bằng phần mềm PLC hoặc CNC, có thể truy xuất dữ liệu khi cần kiểm tra.

- Kết nối với hệ thống MES/ERP, giúp quản lý sản xuất và chất lượng theo thời gian thực.

Điều này đặc biệt hữu ích khi doanh nghiệp cần chứng minh tiêu chuẩn kỹ thuật trong các dự án lớn (nhà thép tiền chế, cầu thép, kết cấu cầu cảng…).

Sự khác biệt giữa hàn thủ công và dây chuyền hàn kết cấu thép tự động không chỉ nằm ở tốc độ, mà còn là bước tiến công nghệ trong sản xuất cơ khí hiện đại.

Đầu tư dây chuyền hàn giúp doanh nghiệp:

- Tăng năng suất,

- Nâng cao chất lượng,

- Tiết kiệm chi phí,

- Và xây dựng thương hiệu sản xuất chuyên nghiệp.

Trong bối cảnh cạnh tranh và hội nhập toàn cầu, tự động hóa hàn là xu hướng tất yếu giúp doanh nghiệp nâng tầm năng lực, đạt tiêu chuẩn quốc tế, và hướng tới sản xuất thông minh.

Hakuta là một công ty hàng đầu trong lĩnh vực cung cấp thiết bị công nghiệp và giải pháp gia công tại Việt Nam. Trải qua hơn 12 năm hoạt động, Hakuta đã xây dựng được danh tiếng vững chắc và được công nhận bởi khách hàng trong ngành công nghiệp. Với tầm nhìn và cam kết mang đến những giải pháp và dịch vụ tối ưu nhất cho khách hàng, Hakuta đã không ngừng nâng cao năng lực và mở rộng phạm vi hoạt động.