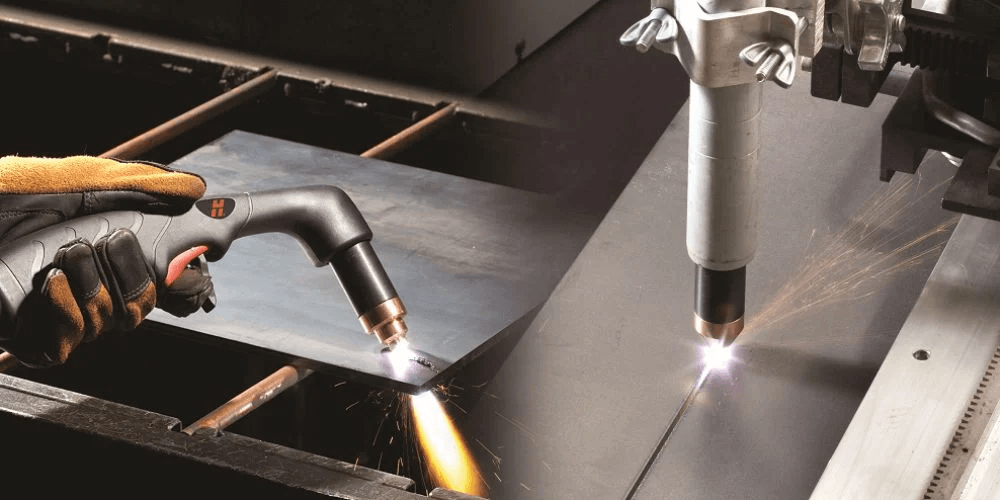

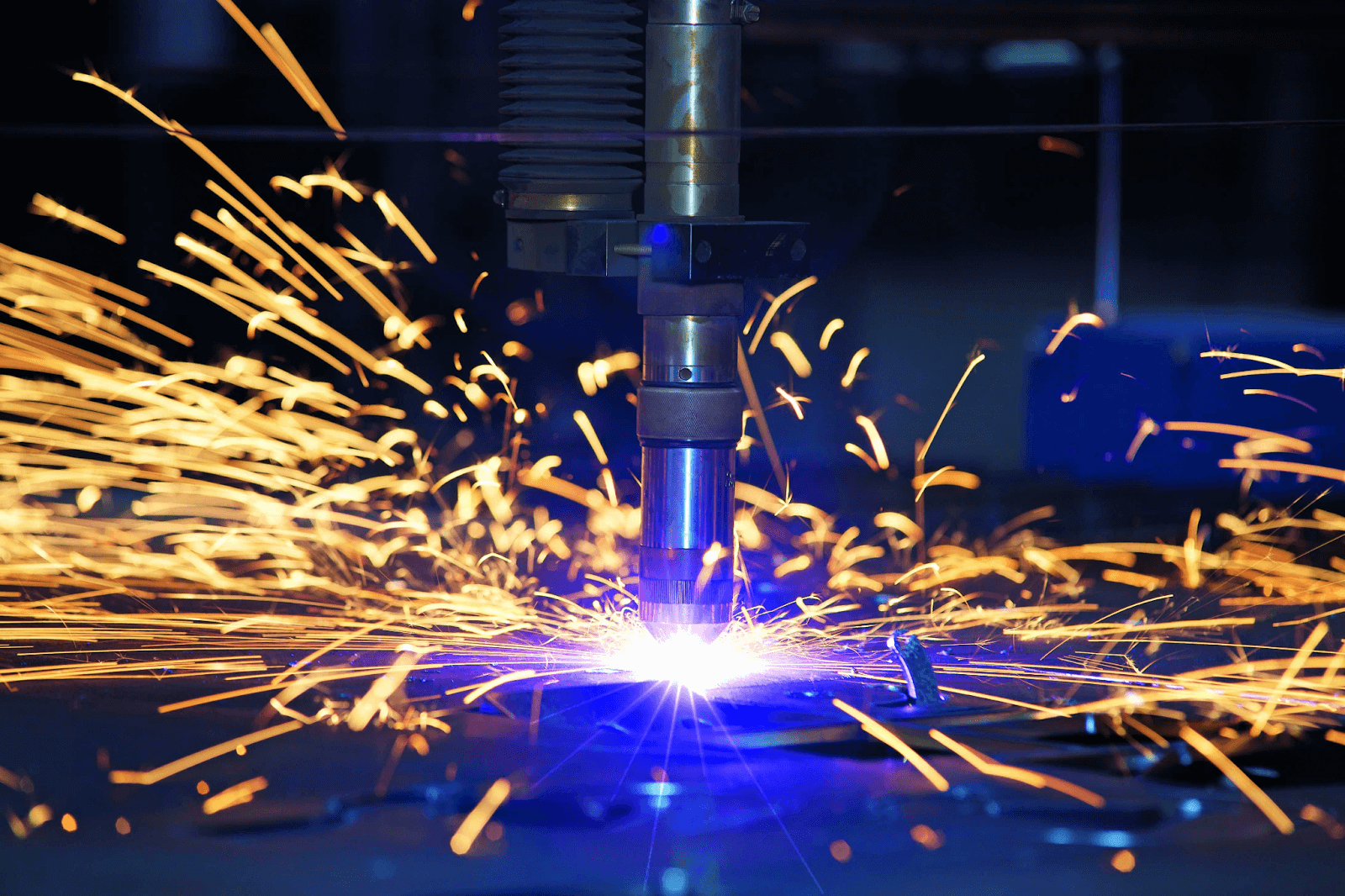

Máy cắt plasma là một công cụ mạnh mẽ và hiệu quả để cắt kim loại, nhưng trong quá trình sử dụng, người vận hành có thể gặp một số lỗi phổ biến. Dưới đây là những lỗi máy cắt plasma cnc thường gặp khi sử dụng và cách khắc phục nhanh nhất.

Không cắt được kim loại hoặc cắt không đều

- Nguyên nhân:

- Thiết lập dòng điện không đúng cho loại vật liệu và độ dày cụ thể.

- Kích thước hoặc độ sắc nét của đầu cắt không phù hợp.

- Phôi kim loại bẩn hoặc bị rỉ sét.

- Khắc phục:

- Kiểm tra và điều chỉnh dòng điện phù hợp với độ dày và loại vật liệu.

- Thay thế đầu cắt nếu nó bị mòn hoặc hư hỏng.

- Làm sạch bề mặt kim loại trước khi cắt để đảm bảo chất lượng.

Khói và bọt khí quá nhiều

- Nguyên nhân:

- Áp suất khí không đủ hoặc không ổn định.

- Sử dụng loại khí không phù hợp với quy trình cắt plasma.

- Khắc phục:

- Kiểm tra và điều chỉnh áp suất khí, đảm bảo rằng nó đạt yêu cầu của nhà sản xuất.

- Sử dụng loại khí được khuyến nghị cho máy cắt plasma của bạn (thường là khí argon, nitrogen hoặc không khí nén).

Cắt không thẳng

- Nguyên nhân:

- Không giữ máy cắt ở đúng góc trong suốt quá trình cắt.

- Kích thước đầu cắt không phù hợp với độ dày của vật liệu.

- Đường cắt không ổn định do lực cắt không đồng đều.

- Khắc phục:

- Duy trì góc cắt thích hợp (thường là 90 độ) trong quá trình cắt.

- Kiểm tra và thay thế đầu cắt nếu cần thiết.

- Sử dụng hướng dẫn hoặc kẹp cố định để giữ phôi ổn định trong quá trình cắt.

Đầu cắt nhanh chóng bị hư hỏng

- Nguyên nhân:

- Thao tác không đúng cách trong quá trình cắt (quá nhanh hoặc quá chậm).

- Dòng điện quá cao hoặc áp suất khí không đủ.

- Khắc phục:

- Thực hiện quy trình cắt đúng tốc độ theo hướng dẫn của nhà sản xuất.

- Đảm bảo điều chỉnh dòng điện và áp suất khí cho phù hợp để prolong tuổi thọ của đầu cắt.

Khả năng cắt bị giảm

- Nguyên nhân:

- Phôi kim loại có chứa tạp chất hoặc rỉ sét.

- Đầu cắt bị mòn hoặc hỏng.

- Khắc phục:

- Thường xuyên kiểm tra và làm sạch bề mặt phôi trước khi cắt.

- Thay thế đầu cắt khi cần thiết.

Nguy cơ cháy nổ

- Nguyên nhân:

- Không tuân thủ các quy tắc an toàn trong môi trường cắt.

- Tồn tại các chất dễ cháy trong khu vực làm việc.

- Khắc phục:

- Đảm bảo khu vực làm việc sạch sẽ và không có vật liệu dễ cháy gần máy cắt plasma.

- Đeo đầy đủ trang bị bảo hộ và kiểm tra các thiết bị an toàn trước khi vận hành.

Đường cắt có vết cháy hoặc không đồng đều

- Nguyên nhân:

- Thiết lập dòng điện không đúng hoặc tốc độ cắt quá chậm.

- Đầu cắt bị bẩn hoặc hỏng.

- Khắc phục:

- Điều chỉnh dòng điện và tốc độ cắt theo hướng dẫn của nhà sản xuất.

- Thay thế hoặc làm sạch đầu cắt nếu cần.

Máy cắt không khởi động

- Nguyên nhân:

- Nguồn điện không ổn định hoặc thiết lập không đúng.

- Cáp kết nối bị hỏng hoặc lỏng.

- Khắc phục:

- Kiểm tra nguồn điện và đảm bảo nó ổn định.

- Kiểm tra cáp kết nối và thay thế nếu cần.

Bị gián đoạn trong quá trình cắt

- Nguyên nhân:

- Ngắt điện hoặc mất áp suất khí trong quá trình hoạt động.

- Thiết bị điều khiển bị hỏng.

- Khắc phục:

- Kiểm tra nguồn điện và áp suất khí để đảm bảo chúng luôn ở mức cần thiết trong suốt quá trình cắt.

- Kiểm tra thiết bị điều khiển và thay thế nếu phát hiện hư hỏng.

Không biết cách bảo trì máy cắt plasma

- Nguyên nhân:

- Thiếu kiến thức về quy trình bảo trì định kỳ.

- Khắc phục:

- Tuân thủ lịch bảo trì định kỳ theo hướng dẫn của nhà sản xuất. Bảo trì bao gồm kiểm tra, làm sạch và thay thế các bộ phận cần thiết để đảm bảo máy hoạt động ổn định và hiệu quả.

Lỗi trong lập trình máy cắt CNC plasma

- Nguyên nhân:

- Lỗi trong mã G hoặc thiết lập chương trình cắt không chính xác.

- Thiết lập tốc độ cắt và chiều sâu cắt không phù hợp với loại vật liệu.

- Khắc phục:

- Kiểm tra lại mã G và các thông số thiết lập trong chương trình cắt. Đảm bảo tất cả các thông số đều được cài đặt chính xác.

- Tham khảo tài liệu hướng dẫn để hiểu rõ hơn về cách lập trình cho máy cắt plasma.

Thiếu tính đồng nhất trong sản phẩm

- Nguyên nhân:

- Sự thay đổi trong điều kiện cắt (như áp suất khí, nhiệt độ môi trường, v.v.).

- Đầu cắt không ổn định hoặc bị hỏng.

- Khắc phục:

- Giữ cho tất cả các điều kiện cắt ổn định và kiểm tra thường xuyên các thông số cắt.

- Đảm bảo rằng đầu cắt luôn trong tình trạng tốt, thay thế khi cần thiết.

Nguy cơ bị điện giật

- Nguyên nhân:

- Thiết bị không được nối đất đúng cách hoặc có dây điện bị hở.

- Khắc phục:

- Kiểm tra hệ thống điện và đảm bảo máy cắt plasma được nối đất đúng cách.

- Sử dụng thiết bị bảo vệ cá nhân như găng tay cách điện và giày bảo hộ khi làm việc.

Không đủ khí cắt

- Nguyên nhân:

- Bình chứa khí không đủ hoặc van không mở đúng cách.

- Đường dẫn khí bị tắc nghẽn.

- Khắc phục:

- Kiểm tra mức độ khí trong bình và thay thế nếu cần thiết.

- Đảm bảo van và đường dẫn khí không bị tắc và hoạt động tốt.

Đường cắt bị nứt hoặc chảy

- Nguyên nhân:

- Đầu cắt quá gần hoặc quá xa so với bề mặt vật liệu.

- Vật liệu quá dày hoặc quá mỏng so với thiết lập máy.

- Khắc phục:

- Điều chỉnh khoảng cách giữa đầu cắt và bề mặt vật liệu để đạt được kết quả tối ưu.

- Xem xét lại thiết lập cho vật liệu cụ thể và điều chỉnh dòng điện hoặc tốc độ cắt nếu cần.

Vấn đề với kết nối điện

- Nguyên nhân:

- Dây cáp hoặc đầu nối bị lỏng hoặc bị hỏng.

- Lỗi trong nguồn điện cung cấp cho máy.

- Khắc phục:

- Kiểm tra tất cả các kết nối điện và đảm bảo chúng được gắn chặt và không bị hỏng.

- Thực hiện kiểm tra điện áp và dòng điện để đảm bảo chúng nằm trong mức an toàn.

Chất lượng cắt giảm sút theo thời gian

- Nguyên nhân:

- Sự tích tụ bẩn trên đầu cắt hoặc khu vực làm việc.

- Thiếu bảo trì định kỳ cho máy.

- Khắc phục:

- Thường xuyên vệ sinh máy cắt và đầu cắt để duy trì chất lượng cắt.

- Lập lịch bảo trì định kỳ và thực hiện kiểm tra kỹ lưỡng.

Tổn thất vật liệu

- Nguyên nhân:

- Thiết lập không chính xác dẫn đến cắt hỏng hoặc lãng phí vật liệu.

- Lỗi trong quy trình vận hành có thể gây ra việc cắt sai.

- Khắc phục:

- Đảm bảo quy trình cắt được lập trình và thực hiện chính xác, giảm thiểu lãng phí vật liệu.

- Sử dụng phần mềm mô phỏng để kiểm tra quá trình cắt trước khi thực hiện thực tế.

Tăng độ ồn và rung động

- Nguyên nhân:

- Thiết bị không được cố định chắc chắn hoặc đặt trên bề mặt không ổn định.

- Dây cáp hoặc phụ kiện không lắp đặt đúng cách.

- Khắc phục:

- Đảm bảo máy được đặt trên bề mặt vững chắc và ổn định.

- Kiểm tra tất cả các phụ kiện và kết nối để đảm bảo không có gì bị lỏng lẻo.

Tìm hiểu và thực hành an toàn lao động

- Nguyên nhân:

- Thiếu kiến thức về an toàn khi vận hành máy cắt plasma.

- Khắc phục:

- Đào tạo nhân viên về quy trình an toàn lao động và sử dụng máy cắt plasma.

- Cung cấp trang bị bảo hộ như kính bảo vệ, khẩu trang và găng tay để bảo vệ người vận hành.

Một số mẹo bảo trì máy cắt plasma

- Làm sạch bộ lọc khí: Đảm bảo bộ lọc khí luôn sạch để khí vào máy luôn trong tình trạng tốt.

- Kiểm tra các linh kiện định kỳ: Kiểm tra định kỳ các linh kiện như dây dẫn, van, và đầu cắt để phát hiện sớm các hư hỏng.

- Đọc tài liệu hướng dẫn sử dụng: Hãy luôn tham khảo tài liệu hướng dẫn từ nhà sản xuất để hiểu rõ hơn về cách sử dụng và bảo trì máy.

Việc nắm rõ những lỗi thường gặp và cách khắc phục sẽ giúp người sử dụng máy cắt plasma tăng hiệu suất làm việc và chất lượng sản phẩm, đồng thời giảm thiểu sự cố và tai nạn trong quá trình vận hành.

Hakuta là một công ty hàng đầu trong lĩnh vực cung cấp thiết bị công nghiệp và giải pháp gia công tại Việt Nam. Trải qua hơn 12 năm hoạt động, Hakuta đã xây dựng được danh tiếng vững chắc và được công nhận bởi khách hàng trong ngành công nghiệp. Với tầm nhìn và cam kết mang đến những giải pháp và dịch vụ tối ưu nhất cho khách hàng, Hakuta đã không ngừng nâng cao năng lực và mở rộng phạm vi hoạt động.